Materialumformung

Automatisiert vorbiegen, stauchpressen, twisten und sprühen – Schmiedeteile dank modernster Systeme auf höchstem Niveau umformen

Unsere Anlagen sind mit der neuesten Technologie ausgestattet. Sie reichen von der Vorbiege-Vorrichtung über die Presse und den Kurbelwellen-Twister bis hin zu modernsten Lösungen im Sprühtechnologie-Bereich.

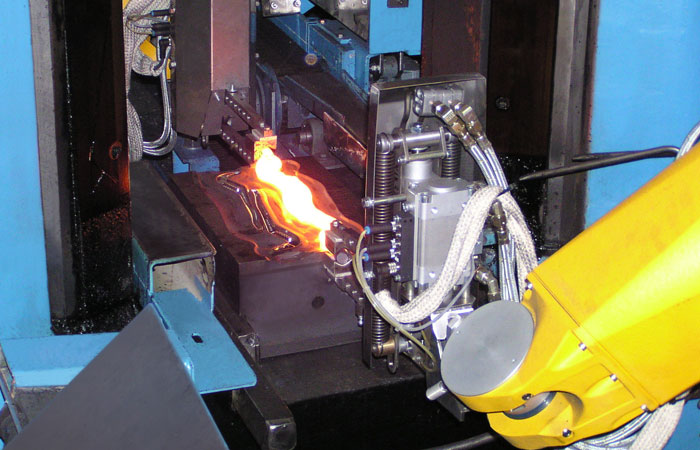

Vorbiegevorrichtung zur Entlastung der Umformmaschine

Die automatisierte Vorbiegevorrichtung wurde von WKB Systems speziell dafür entwickelt, die Umformmaschine zu entlasten: Durch den Einsatz der Vorbiegevorrichtung wird die nachfolgende Umformmaschine um einen Bearbeitungsschritt entlastet. Somit ist die Maschine wesentlich weniger Verschleiß ausgesetzt und ihre Lebensdauer wird deutlich erhöht. Die Vorbiegevorrichtung ist eine horizontale Hydraulikpresse mit Wechselumformeinsätzen zum Vorbiegen erwärmter Werkstücke.

Stauchpresse mit der Präzision der Automotive-Branche

Unsere Stauchpresse ist besonders geeignet für die speziellen und hohen Anforderungen des Automotive-Bereichs. Wir haben sie speziell für das Aufweiten von Rohrenden entwickelt. Rohre mit den hier benötigten Abmessungen können nur warm umgeformt werden. Unsere Presse staucht die Rohrenden daher im Warmverfahren.

Mit der WKB Systems Stauchpresse haben Sie die Möglichkeit, Rohrenden kostengünstig und präzise zu bearbeiten. In Verbindung mit der geringen Taktzeit und Taktzeitstreuung sorgt sie für gleichbleibende Qualität sowohl in der Maßhaltigkeit als auch im Gefüge der kompletten produzierten Serie.

Der TWISTER verdreht bis zu 72°

Der Kurbelwellen-Twister, kurz „TWISTER“, wird für das Verdrehen (=Twisten) der Pleuellager von geschmiedeten Kurbelwellen eingesetzt. Unser Twister ist in der Lage alle gängigen auf dem Markt befindlichen Kurbelwellen bis maximal 72° Verdrehwinkel zu twisten. Beim Verdrehen von 5-hübigen Wellen mit 36 / 72Grad Winkel ist wichtig, den Zylinder mit dem größeren Verdrehwinkel nacheilen zu lassen. Genau diese Funktion haben wir in unsere Steuerung integriert, so dass sie durch Wegmesssysteme in den Verdrehzylindern realisiert wird. Zudem resultiert eine gleichbleibende und hohe Qualität über die komplette Losgröße hin aus der geringeren Taktzeitstreuung und -verringerung.

Der Ablauf des Twistens ist komplex: Die mit ebener Gratbahn geschmiedeten Kurbelwellen werden dem Twister nach dem Warmabgraten zugeführt. Das Beschicken der Maschine und das Entnehmen der Werkstücke aus der Maschine kann zwar manuell vorgenommen werden. Für noch höhere Präzision und gleichbleibende Qualität empfehlen wir jedoch, das Beschicken mittels eines Manipulators zu automatisieren. Die Kurbelwellen müssen querliegend in die untere Werkzeughälfte eingelegt bzw. auf die Auswerfer aufgelegt werden.

Das Verdrehwerkzeug selbst besteht aus den feststehenden unteren und oberen Einspannbacken und den verdrehbaren und in Stützrollen gelagerten, unteren und oberen Spannbacken. Alle Spannbacken sind jeweils im Abstand verstellbar und auf eine untere bzw. obere Grundplatte montiert. Die Abstände und die Anzahl der Spannbacken werden entsprechend der zu verdrehenden Kurbelwelle festgelegt.

Nachdem der Stößelhub eingeleitet ist, wird die Kurbelwelle in dem nicht zu verdrehenden Bereich durch die feststehenden unteren und die am Stößel befestigten oberen Einspannbacken geklemmt. Die weiteren Twist-Arbeitsgänge laufen nun automatisch ab, während die genannte Klemmung durch Verweilen des Stößels im unteren Umkehrpunkt beibehalten wird.

Die verdrehbaren Spannbacken, die als geteilte Scheiben ausgeführt sind, werden durch den am Stößel befestigten vorderen und hinteren Arbeitszylinder (Verdrehzylinder) um einen Winkel von max. 72+5 Grad gegen einen einstellbaren Anschlag gedreht. Die Arbeitszylinder sind beidseitig verschiebbar am Stößel gelagert und übertragen das Verdrehmoment auf die betreffenden Spannbacken. Die innerhalb dieser verdrehbaren Spannbacken eingeklemmten Kurbelzapfen und Wangen der Kurbelwelle beschreiben dadurch einen Kreisbogen.

Sprühsysteme von WKB Systems - effektiv, flexibel und sparsam im Verbrauch

Unsere Kunden im Bereich der Druckguss- und Schmiedeanwendungen – weltweit - profitieren von unseren innovativen und kundenspezifischen Komplettlösungen modernster Sprühtechnologie. Unsere Sprühsysteme garantieren höchste Flexibilität, hohe Überfahrgeschwindigkeiten, geringe Schaltzeiten und sparsamen Verbrauch von Schmiermitteln.

Zu unserem Spektrum gehören:

- Düsen und Sprühköpfe

- Ventile

- Misch- und Versorgungseinheiten

- Manipulatoren, Sprühsysteme mit Robotern

- Segmentsprühtechnik

- Optimierungen aller Art

Düsen und Sprühköpfe mit Dralleinsätzen

Speziell für den Einsatz unter umformtechnischen Bedingungen mit Schmutz und Hitze bieten wir Düsen und Sprühköpfe an. Wir empfehlen dabei die Ausstattung der Düsen und Sprühköpfe mit Dralleinsätzen. Dadurch wird das Aerosol im Sprühkopf gleichmäßiger verteilt.

Sprüh- und Spritzventile für Airless- oder Airmix-Systeme und mehr

Unsere Sprüh- und Spritzventile sind Hoch- und Niederdruck-Ventile, die sich besonders gut für Airless- oder Airmix-Systeme eignen. Die Ventile verfügen über eine Druckluftzerstäubung. Dadurch können sie einzeln oder in Blockbauweise eingesetzt werden. Die speziell von WKB Systems entwickelten Ventile eignen sich zum Sprühen und Spritzen von hoch- und niedrigviskosigen Schmiermitteln, Kühl- sowie kalten und heißen Trennmitteln.

Umfangreich ausgestattete Misch- und Versorgungseinheiten

Für Sprühmedien auf Wasser- oder Lösungsmittelbasis sind unsere Misch- und Versorgungseinheiten ideal. Je nach Aufbau bieten sie ein Fassungsvermögen von 50 bis zu 2.000 Litern. Alle WKB Systems Misch- und Versorgungseinheiten sind voll ausgerüstet mit Druckluftsteuerungen, Rührwerken, Förderpumpen, Füllstandüberwachungen, Hochdruckfiltern und Ansaugsieben.

Auf Wunsch besteht die Möglichkeit unsere Misch- und Versorgungseinheiten weiter auszubauen. Eine Aufrüstung der Einheiten durch beispielsweise: automatische Nachfüllausrüstung, Beheizung, statische oder dynamische Mischer sowie Durchfluss- und Dosierkontrollen sind möglich. Erklären Sie uns Ihre Wünsche und wir setzen sie maßgeschneidert für Sie um.

Sprühmanipulatoren für mehr Präzision und Sicherheit in der Schmiede

Unsere Sprühmanipulatoren haben wir speziell für den Einsatz in der rauen Umgebung der Schmiedetechnik entwickelt. Die WKB Systems Sprühmanipulatoren zeichnen sich durch hohe Verfahrgeschwindigkeit, exakte Positionierung, sichere Verfügbarkeit und eine einfache Handhabung aus.

Segmentsprühtechnik für höchste Akkuratesse und mehr Flexibilität

Häufiges und aufwändiges Wechseln von Sprühplatten oder –köpfen im Fall eines Gesenkwechsels gehört dank unserer neuesten Segmentsprühtechnik der Vergangenheit an: Die Segmentsprühtechnik wird bei der Massivumformung zum Einsprühen der Werkzeuge mit Trennmitteln eingesetzt. Im Umformprozess wird gezieltes und punktgenaues Sprühen erwartet. Die Rezeptverwaltung und Programmierung unterschiedlicher Sprühprofile zur Reproduzierbarkeit von Sprühbildern sichert dabei ein höchstes Maß an Genauigkeit und Flexibilität. Wird ein Sprühbild gespeichert, kann es jederzeit erneut am Bedientableau aufgerufen und - falls erforderlich - verändert werden.

Welches ist für Sie und Ihr Unternehmen das perfekte Sprühsystem? Sprechen Sie unser Expertenteam an und erklären Ihre Wünsche und Vorstellungen. Gemeinsam mit Ihnen entwickeln wir die ideale Lösung für Ihren Produktionsprozess. Ihr persönlicher Ansprechpartner steht Ihnen dabei immer zur Seite.